Csináld magad LED szalagos forrasztási technológia

A LED szalag népszerű a világítástechnika világában. Kényelmes megoldás különféle típusú világítás létrehozására. A telepítési folyamat során gyakran szükségessé válik két vászon összekapcsolása.

Hogyan és miért kell csatlakoztatni a LED-szalag szegmenseit

A LED szalag tekercsben kerül értékesítésre. Nem mindig van szükség teljes rekeszre, általában a háló kis szakaszaira van szükség, egyetlen feszültségforrásról táplálva. Egy tömör vászon vágható - de csak speciálisan megjelölt helyeken. A szalagdarabokat a helyükre szerelve sorba kell kötni, vagy minden szegmenst saját kábellel kell táplálni a saját áramforrásáról, ami gazdaságilag nem kivitelezhető és nem növeli a rendszer megbízhatóságát.

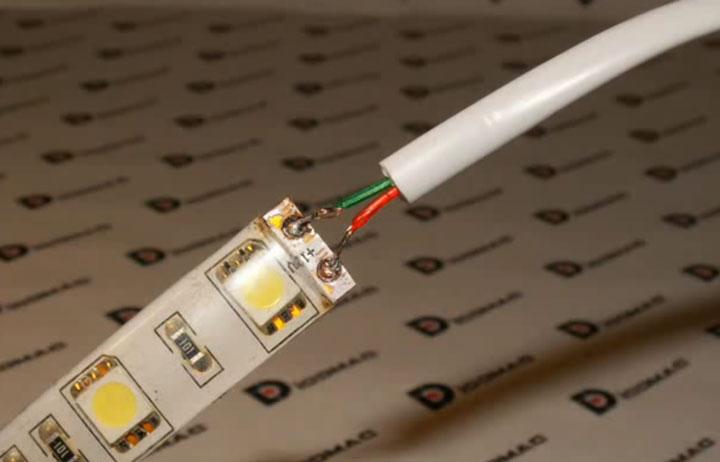

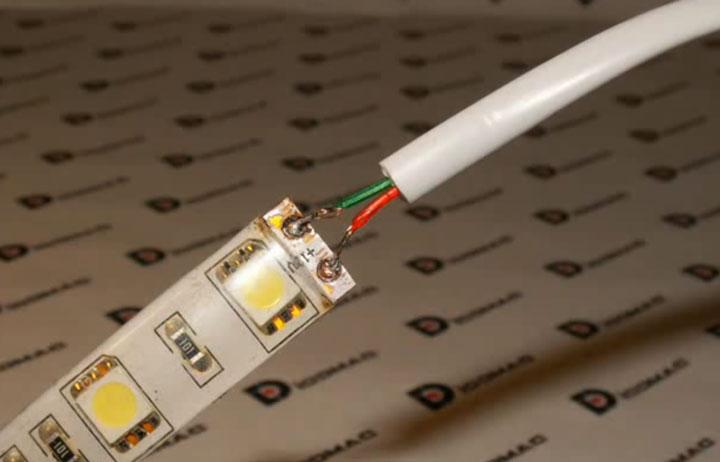

A vászonokat huzaldarabokkal csatlakoztathatja - minden két szalagdarab két vezetékkel van egymáshoz kötve, figyelembe véve a polaritást. Ha egy RGB vagy RGBW típusú szalag, akkor be kell tartani a vezetékek bekötését a lapok mindkét végén. A vezetékek keresztmetszetét a háló minden szegmensének teljes áramára kell tervezni.

| Vezető keresztmetszet, négyzet mm | 0,5 | 0,75 | 1 | 1,2 | 1,5 |

| Megengedett áram, A | 11 | 15 | 17 | 20 | 23 |

Ha nincs kéznél asztal, használhatja a szabályt - 1 négyzetméter. egy rézvezető szakasza lehetővé teszi 10 A áram átengedését. Ez az érték túl magas, valójában az ilyen szakaszon átmenő megengedett áram legalább kétszer kisebb (a fektetési módtól függően). De nem áll fenn annak a veszélye, hogy kisebb irányba hibázunk, és éppen ez az, ami kellemetlen következményekkel járhat. Ráadásul nyitott fektetésnél a vezeték keresztmetszetének nemcsak áramterhelhetőséget kell biztosítania, hanem kellő mechanikai szilárdsággal is kell rendelkeznie, ezért a vezeték vastagsága ezekben az esetekben túlbecsült.

Forrasztóanyag vagy csatlakozó

Erre a célra a csatlakozók nagyon kényelmesek. Lehetővé teszik, hogy gyorsan és további eszközök használata nélkül összekapcsoljon két szalagdarabot. A való életben nem minden olyan jó, mint első pillantásra:

- csatlakozó tartozékok használatakor az érintkezési felület kicsi;

- ez a módszer nem garantálja az érintkezőbetétek szoros összenyomását.

Mindkét tényező az érintkezési ellenállás növekedéséhez vezet a csomópontban. A szalag által fogyasztott áramok nagyok, és akár több amper is lehetnek. Ez az érintkezési pont túlmelegedéséhez, kiégéshez és az elektromos csatlakozás teljes elvesztéséhez vezet. A legrosszabb esetben - a tűzre. kívül oxidációra hajlamos kitett rézkontaktus, és ez még nagyobb vezetőképesség-veszteséghez, melegítéshez, még nagyobb oxidációhoz és így tovább egy körben vezet.Figyelembe véve azt a tényt, hogy csatlakozásonként 4 megbízhatatlansági forrás van (mindkét oldalon 2 vezeték), a jó mester választása egyértelmű - csak forrasztás.

Eszközök és anyagok

Maga a forrasztási folyamat egyszerű, de bizonyos készségeket igényel. Ezért aki még soha nem tartott a kezében forrasztópákát, annak nem árt a dróthulladékon gyakorolni.

A tényleges forrasztáshoz szüksége lesz:

- forrasztópáka teljesítménye 30-40 watt. A kisebb teljesítmény nem teszi lehetővé, hogy a forrasztási hely kellően felmelegedjen, és az egész folyamat gyötrelembe forduljon. A megnövekedett teljesítmény könnyen a forrasztási pont túlmelegedéséhez vezet, különösen tapasztalat hiányában. Még kényelmesebb a forrasztóállomás használata, de drága, és gazdaságilag nem kivitelezhető, ha csak néhány darab szalagot leforrasztunk.

- Fényáram. Klasszikus gyantaként szolgálhatnak. Kényelmesebb lágy folyasztószert vagy folyékony típusú LTI-t használni. A szilárd gyanta összetörhető és alkoholban oldható.

- Forrasztó. Szinte bármilyen megfelelő olvadáspontú forrasztóanyag használható. Például klasszikus POS-60 vagy más ólom-ón forrasztóanyagok. Használhat tiszta ónt, de ez drága és nem nyújt előnyöket.

Fontos! Semmi esetre sem szabad folyékony és lágy sav alapú folyósítószert használni! A folyasztószer fröccsenése elkerülhetetlen a forrasztási folyamat során. Ha a LED-ek vezetőire vagy forrasztási pontjaira kerül, a sav a jövőben elkerülhetetlenül korróziót okoz, ami a szalag teljesítményének csökkenéséhez vezet.

Ezenkívül az alkohol vagy az aceton nem árt, ha eltávolítja a forrasztás utáni folyasztószer maradványokat.Szüksége lesz még egy rézhuzalra (jobban rugalmas sodrott) és az elkészítéséhez eszközökre:

- huzalvágók a kívánt hosszúságú huzal vágásához;

- szerelőkés a szigetelés lehúzásához (még jobb, ha speciális lehúzót használunk);

- a forrasztási pont lezárásához megfelelő átmérőjű elektromos szalagra vagy hőre zsugorodó csőre lesz szüksége.

Ha az eljárást asszisztensek nélkül hajtják végre, kényelmes a szorítóállvány használata "harmadik kézként".

A vezetők párnákhoz való forrasztásának folyamata

Először elő kell készítenie a vezetékeket:

- szelet kívánt hosszúságú vezetékdarabok;

- szerelőkéssel vagy speciális lehúzóval távolítsa el a szigetelést mindkét oldalról 5-7 mm távolságban.

Ezután a forrasztandó felületeket be kell sugározni. A vezetékek lecsupaszított végeit fluxus borítja:

- folyékony folyasztószer használata esetén a megtisztított területeket meg kell nedvesíteni vele;

- lágy folyasztószerrel a szigeteléstől mentes végek bőségesen kenve vannak;

- gyanta használata esetén kis mennyiséget meg kell olvasztani és át kell vinni a szabad területekre, hogy a sodrott huzal telítődjön folyasztószerrel, és a tömör huzal felülete teljesen nedves legyen.

A videó részletesen leírja a vezetékek ónozásának folyamatát.

Ezután egy kis forraszt kell tárcsáznia a forrasztópáka hegyével. Az egyerű vezeték felületét minden oldalról ólom-ón olvadékkal kell bevonni. A sodrott huzal azonnal telítődik forraszanyaggal, ha olvadékkal ellátott fűtött hegyet alkalmaznak rá.

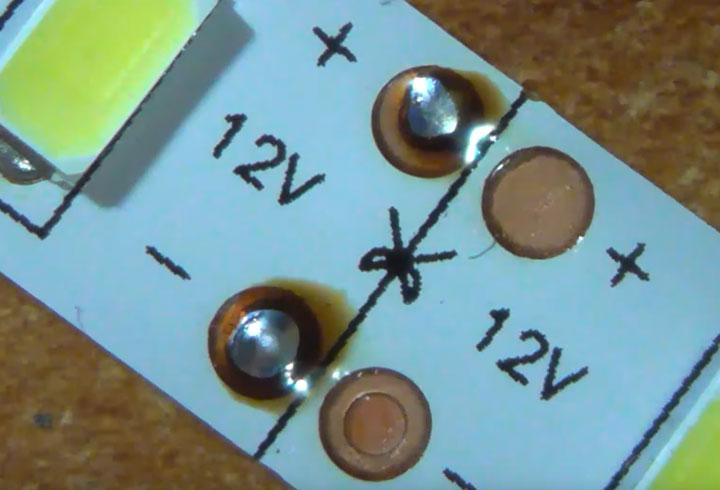

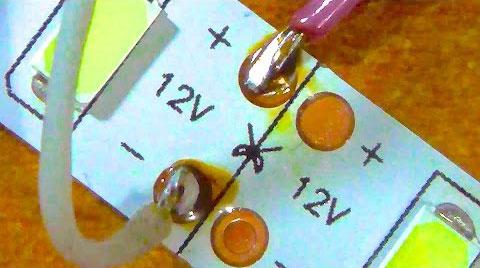

Az érintkezőbetéteket olvadt, folyékony vagy lágy folyasztószerrel is megnedvesítik, és ugyanilyen módon ónozzák. A forrasztóanyagot úgy kell összegyűjteni, hogy egy kis fémgumó képződjön a helyszínen.

Továbbá nem árt még egyszer megkenni fluxussal az ónozott felületeket. Ezt követően a vezetéket megfelelő szögben kell rögzíteni a helyhez, és fel kell melegíteni a csomópontot egy forrasztópákával, kis mennyiségű forraszanyaggal. A LED-szalagot elég gyorsan kell forrasztani, hogy ne sértse meg a vászon alapját. A forrasztóanyag lehűlésének felgyorsítása érdekében ajánlott intenzíven fújni a forrasztás helyére. A munka befejezése után a folyasztószer maradványait alkohollal vagy acetonnal le kell mosni.

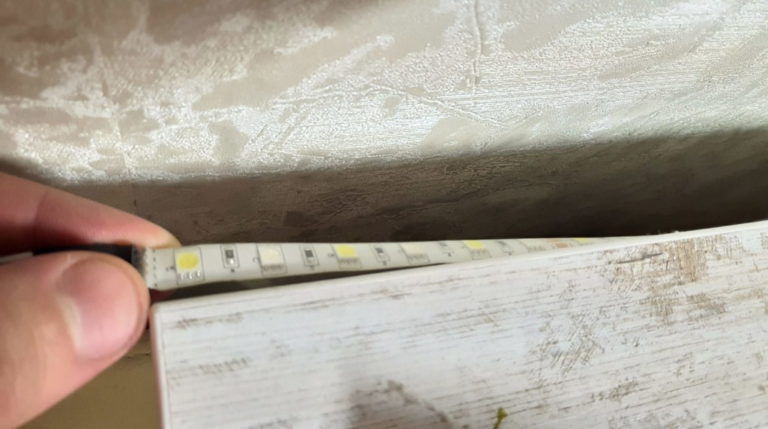

Ha a szalag szilikon bevonattal rendelkezik

Kültéri felszereléshez kényelmesen használható szilikon bevonatú szalag. A vezetékek ilyen szalagra történő forrasztásának folyamata szinte ugyanaz, de a munka megkezdése előtt késsel el kell távolítania a szilikont a területen érintkező párnákkal, majd a LED-szalagot a szokásos módon forraszthatja.

Ha szükséges, a munka végén a vágási helyet átlátszó szilikon tömítőanyaggal le lehet zárni, de csak semleges készítményt szabad használni. A savas a vezetők és alkatrészek korrózióját okozhatja.

Hogyan készítsünk jó forrasztást

A szép, ügyes, jó minőségű forrasztás tapasztalattal jár. De a képzési idő csökkenthető, ha szabályként azonnal figyelembe veszi az egyszerű pontokat:

- A forrasztópáka hegyének jól ónozottnak kell lennie. Ha réz, akkor reszelővel meg kell tisztítani, eltávolítva a szénlerakódásokat és megadva a munkafelületnek a szükséges formát. Ezután be kell kapcsolnia a forrasztópákát a hálózatban, kis melegítés után engedje le a hegyet a fluxusba, és várja meg, amíg eléri az üzemi hőmérsékletet. Ezt követően gyorsan meg kell dörzsölni a munkafelületet egy forrasztóanyaggal. Ha a hegyet nem használták, akkor érdemes kemény felületre kovácsolni – ez csökkenti az égési hajlamot és meghosszabbítja az élettartamot.

- Ha a hegy horganyzott acél, akkor nem tisztítható reszelővel - az alkalmazott réteg könnyen letéphető, és a munkafelület alkalmatlanná válik a munkára. Lehetetlen besugározni, ki kell dobni. Ugyanebből az okból kifolyólag nem ónozhat egy ilyen csípést savfolyasztószerrel - „megeszi” a bevonatot.

- Hőmérsékletszabályzós forrasztópáka használata esetén a hegy hőmérsékletét 5-10 fokkal magasabbra kell állítani, mint a forrasztóanyag olvadáspontja. Ha ez nem történik meg, akkor a beépítési hiba és a forrasztóanyagban lévő fémek arányának pontatlansága miatt a hegy nem tudja a forrasztóanyagot folyadékká alakítani, hanem csak iszapos állapotba hozza. . Ebben az esetben a jó minőségű forrasztásról nem érdemes beszélni. Az olvadáspontot lásd az alábbi táblázatban.

- Az ónozás és forrasztás során nem kell spórolni a folyasztószerrel. A felesleget és a fröcskölést ezután oldószerrel el lehet távolítani.

- A forrasztóanyagot annyiszor kell használni, amennyire szükséges. A felesleges forrasztás egyáltalán nem rontja a forrasztás minőségét, de a forrasztás hiánya nem teszi lehetővé megbízható kapcsolat létrehozását.

- A vezetőket a lehető legrövidebb időn belül kell forrasztani, hogy elkerüljük az alap túlmelegedését.

- A forrasztópáka hegyének eltávolítása után és a forrasztóanyag teljes megszilárdulásáig a csatlakoztatandó vezetékeknek teljesen mozdulatlanoknak kell lenniük - ehhez nagyon hasznos a „harmadik kéz”.

| Forrasztás típusa | POS-33 | POS-40 | POS-60 | POS-90 |

| Olvadási hőmérséklet | 247 | 238 | 183 | 220 |

Általában nem nehéz forrasztani a vezetőket a LED-szalaghoz. Csak alapkészségekre és elhivatottságra van szüksége.